DIY-Tisch bauen

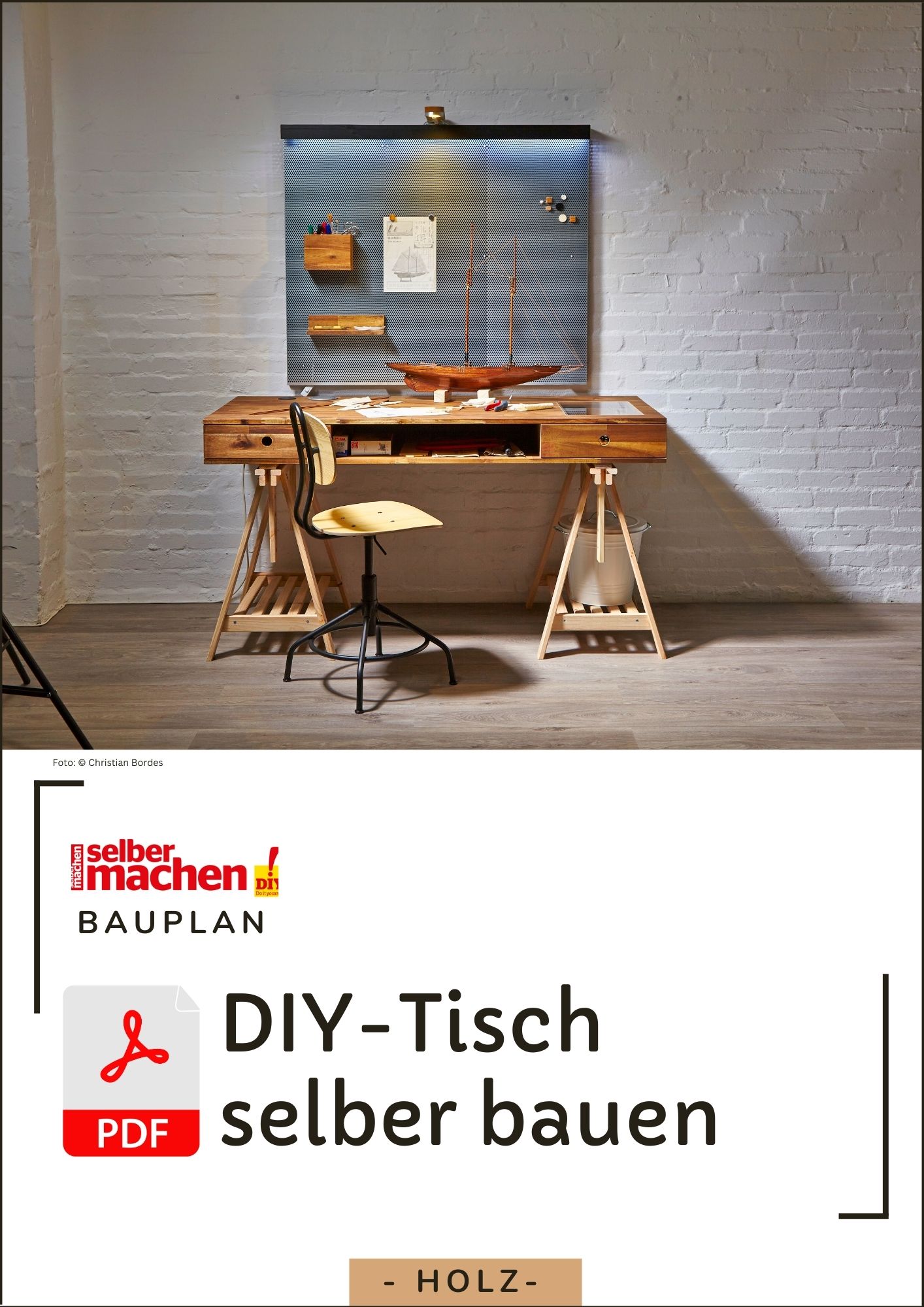

Dieser Tisch vereint drei Elemente und ist damit ideal für jedes Hobby, das einen gut organisierten Arbeitsplatz braucht: eine höhenverstellbare Unterkonstruktion, eine robuste Arbeitsfläche und eine praktische Magnetwand mit Ordnungselementen.

Akazienholz ist hart und robust, lässt sich jedoch mit normalen Werkzeugen gut bearbeiten. Das ideale Material also für einen DIY-, Hobby- und Werktisch, an dem regelmäßig gearbeitet wird. Egal ob für Modellbauer, Briefmarkensammler oder Elektrobastler: Bei dieser Konstruktion ist die notwendige Grundausstattung dabei.

Alles Wichtige zu unserem DIY-Tisch im Überblick

- DIY-Tisch-Bauplan mit Maßen zum Downloaden

- DIY-Tisch Material und Werkzeug

- DIY-Tisch bauen – Bauanleitung

Der Tisch ist mit zwei integrierten Leuchtelementen immer gut ausgeleuchtet. An die Magnetwand lässt sich anpinnen, was sonst Platz auf der Arbeitsfläche wegnimmt, aber trotzdem immer im Blick bleibt. Bei Bedarf lässt sich ein Stromanschluss ausfahren und es gibt flexibel platzierbare Ordnungshelfer wie Stiftboxen oder eine Tablet-PC-Halterung.

Die Fronten der Schubladen schließen bündig mit dem Tischkorpus ab. Es gibt keine störenden Überstände oder Griffe, nur Grifflöcher für die Schubladen. Holzzinkenverbindungen runden die edle Optik ab.

Besonderes Highlight: Eine in die Arbeitsplatte eingelassene Glasplatte macht den Schreibtisch gleichzeitig zum Schaukasten. Sie können in der Schublade Stücke Ihres Hobbys effektvoll in Szene setzen oder sie haben immer gleich im Blick, was sonst darin verstaut ist.

DIY-Tisch Bauplan-Skizze zum Downloaden

Fordern Sie jetzt kostenlos die Bauplan-Skizze mit allen erforderlichen Maßen als PDF-Download an.

DIY-Tisch – Material und Werkzeug

Material

- Leimholzplatten Akazie massiv 2.200 x 600 x 18 / 2.200 x 500 x 18 / 800 x 400 x 18 / 800 x 200 x 18 Millimeter

- MDF-Platte roh 1.200 x 1.000 x 19 Millimeter

- Rahmenholz 45 x 26 Millimeteer, 3 Laufmeter

- Fichte Glattkantbrett gehobelt 1200 x 118 x 18 Millimeter

- Rechteckleiste Kiefer 1.200 x 40 x 13 Millimeter

- Glas-/Plexiglasplatte 8 Millimeter stark

- 3 x Lochblech Stahl verzinkt 1.000 x 400 Millimeter

- Drehkonsole / Drehteller 95 x 70 Millimeter

- Holzschrauben 3 x 35 / 3,5 x 16, 50 / 4,5 x 40 / 4 x 70 Millimeter

- Schraubhaken 3 x 30 / 3 x 20 Millimeter

- Schrauben Halbrundkopf 4 x 20 Millimeter

- Flachdübel Größe 0

- Schleifpapier 120

- Holzöl (Osmo Topoil)

- Acryl Lack schwarz 2in1 (Alpina)

- 2 x Holzklappbock

- LED Sticks 4 x 40 Zentimeter (4er-Set von Ritos)

- Downlight Alu-LED (Paulmann Micro Line)

- Holzbeize (Clou "Aqua")

- Holzleim

- Schubladen Teilauszug 50 Zentimeter (Stabilit)

- Kabeldurchlass 60 Millimeter (Stabilit)

- Pop-Up Steckdose (Kopp)

- Kabelkanal 15 x 15 Millimeter

- Styroporplatte

Werkzeug

Maßband | Winkeleisen| Stahllineal | Streichmaß | HW Falzfräser 31,7 Millimeter | Stechbeitel 16 Millimeter | Hammer | Holzhammer | Holzfeile | Feinsäge / Japansäge | Lochsäge 60 / 100 Millimeter | Forstnerbohrer 35 mm | Holzbohrer 2 / 3,5 / 4 / 8 | Schleifklotz | Zwingen | Schraubendreher | Kombizange | Lackpinsel | Lackrolle | Lackwanne | Rundholz | Kappsäge | Stichsäge | Akkubohrschrauber | Oberfräse | Exzenterschleifer | Tauchsäge | Flachdübelfräse

DIY-Tisch bauen – Bauanleitung

Die Arbeitsfläche von 160 x 70 Zentimetern bietet genug Platz, sich mit seinem Hobby oder bei Büroarbeiten auszubreiten. Die rechte Schublade kann auch etwas tiefer als 50 Zentimeter ausfallen, die linke muss hinten noch Platz lassen für die versenkbare Steckdose.

Die Ablagefächer werden an der Rückseite mit Einschraubhaken versehen und können so an jeder beliebigen Stelle an der Lochwand aufgehängt werden.

DIY-Tisch – Korpusteile vorbereiten

Eine Handkreissäge mit Führungsschiene ist ideal, um die Bauteile aus Akazienholz exakt zuschneiden zu können. Die großen Teile können Sie sich auch im Baumarkt millimetergenau vorbereiten lassen.

Profi-Tipp: Damit Sie genug Platz haben, die Tischplatte zu bearbeiten, können Sie einen Arbeitsbock − auf dem später der Tischkorpus auch stehen wird − als zusätzliche Auflagefläche verwenden. Unterlegehölzer sorgen für Freiraum beim Arbeiten mit der Stich- oder Handkreissäge.

Damit nichts verrutscht, sollten Sie die Werkstücke mit ein oder zwei Zwingen fixieren. Dünne Unterlegehölzer verhindern Druckstellen im Holz.

Schritt 1/7: Platte ausmessen und zusägen

Messen Sie die Arbeitsplatte, Boden- und Seitenteile zuerst aus, zeichnen Sie diese dann an undsägen Sie sie zu. Tipp: Verwenden nSie Styroporplatte als Unterlage.

Schritt 2/7: Seiten- und Mittelteile zusägen

Nun werden die Korpusseiten und Mittelteile abgelängt. Sie können dazu die Handkreissäge oder eine Kappsäge verwenden.

Schritt 3/7: Kanten brechen und Sichtkanten beizen

Beizen Sie die Sichtkanten der Korpusteile dunke, hier: Aqua Clou Beize "Eiche Mittel" (250 Millimeter, 6,95 Euro). Brechen Sie vorher die Kanten.

Schritt 4/7: Ausschnitt für Glasplatte

Messen Sie den Ausschnitt für die Glasplatte über der Schublade – hier 26 Zentimeter breit und 40 Zentimeter lang – ab und zeichnen Sie ihn an.

Schritt 5/7: Sichtkastenausschnitt aussägen

Sägen Sie den Sichtkastenausschnitt mit der Handkreissäge aus. Gehen Sie dabei nicht ganz in die Ecken, sonst gibt es Verschnitt.

Schritt 6/7: Ecken aussägen

Die Ecken, die mit der Handkreissäge ausgespart wurden, können Sie anschließend exakt mit der Stichsäge aussägen.

Übrigens: In unserem monatlich erscheinenden Heft finden Sie viele weitere DIY-Projekte, Bauanleitungen, Produkttests undvieles mehr. Jetzt ganz unverbindlich ausprobieren und 50 Prozent sparen. Hier geht's zum Probe-Abo.

DIY-Tisch – Tischplatte

Eines der Highlights ist das eingebaute Sichtfenster in der Arbeitsplatte. Damit die Glasplatte bündig eingelassen werden kann, muss ein Falz in die Kante des Ausschnitts gefräst werden.

Die Oberfräse haben wir mit einem Falzfräser mit 31,7 Millimeeter Durchmesser versehen. Die Falztiefe ist durch Austausch des Kugellagers variabel.

Schritt 1/6: Kanten abschleifen

Schleifen Sie die Schnittkanten des Sichtkastenauschnitts − besonders an den Übergangsstellen von Kreis-auf Stichsäge − glatt.

Schritt 2/6: Falz ausfräsen

Damit die Glasplatte bündig eingelassen werden kann, muss ein Falz ausgefräst werden. Die Ränder der Falze ergeben am Ende das genaue Maß der Glasplatte. Die Breite der Falzfräsung muss also beim vorherigen Ausschnitt in der Platte berücksichtigt werden.

Schritt 3/6: Ecken ausmessen

Die Ecken für die Glaseinlage müssen Sie nachträglich abmessen und anzeichnen, da mit der Fräse nur Rundungen möglich sind.

Schritt 4/6: Ecken ausarbeiten

Mit einem scharfen Beitel stechen Sie die Ecken aus. Stechen Sie immer kleine Stücke aus, dann wird das Ergebnis präzise.

Schritt 5/6: Kanten schleifen

Die scharfen Kanten schleifen Sie mit einem Schleifklotz und feinem Schleifpapier mit 180er- Korn noch etwas ab.

DIY-Tisch – Arbeitsplatte vergrößern

Die von uns im Baumarkt gekauften Platten sind nur 60 Zentimeter breit und müssen daher etwas verbreitert werden, damit man am Ende eine schön große Arbeitsfläche hat.

Schritt 1/3: Position für Dübel markieren

Um die Tiefe von 70 Zentimetern zu erreichen, muss angestückelt werden. Markieren Sie an beiden Teilen die Positionen für die Dübel.

Schritt 2/3: Dübel-Schlitze fräsen

Mit Flachdübeln und Leim hält die Verbindung ohne Schrauben fest zusammen. Die Schlitze werden mit der Flachdübelfräse angefertigt.

DIY-Tisch – Holzverbindung mit Zinken

Die Verbindung der Korpusteile mittels Fingerzinken sieht optisch sehr schön aus, ist aber handwerklich auch etwas anspruchsvoll. Es muss genau gemessen und präzise gearbeitet werden. Wer das zum ersten Mal macht, sollte vielleicht vorher einmal an zwei Brettern üben.

Nach den Vorarbeiten, Messen und Sägen ist noch einmal gefühlvolles Arbeiten beim Ausstemmen der Zinken gefragt. Ein sehr scharfer Beitel ist hier ein Muss.

Schritt 1/9: Länge der Zinken anreißen

Bei unserem Tisch sind nur die sichtbaren Korpusseiten mit Fingerzinken versehen. Dazu werden als erstes mit einem Streichmaß die Länge der Zinken in Materialstärke parallel zur Kante angezeichnet.

Schritt 2/9: Raster ausrechnen

Das Raster für die Fingerzinken müssen Sie vorher ausrechnen. Das geht am einfachsten, wenn Sie die Brettbreite auf einem karierten Papier anzeichen. Die Zinkung der einen Seite dient als Schablone für das Gegenstück.

Schritt 3/9: Längsschnitte sägen

Die Längsschnitte für die Fingerzinken werden als erstes eingesägt. Hierfür verwenden Sie am besten eine Feinsäge oder eine Japansäge. Damit gelingt ein sehr feiner Schnitt mit wenig Materialabtrag.

Schritt 4/9: Zinken ausarbeiten

Mit einem geschärften Beitel, möglichst in der Breite der Zinken, und einem Holzhammer werden die Zinken ausgestochen.

Schritt 5/9: Werkstück einspannen

Spannen Sie das Werkstück unbedingt auf dem Werktisch zwischen zwei Weichholzbrettern ein, damit nichts verrutscht.

Schritt 6/9: Nach und nach ausstechen

Stechen Sie von der Seite das erste kleine Stück aus, nachdem Sie von oben ein paar Schläge auf den Beitel gegeben haben.

Schritt 7/9: Zinken für Zinken

So gehen Sie Schritt für Schritt vor und stechen Sie nach und nach einige Millimeter aus dem Holz. Ein untergelegtes Brett ist sehr wichtig, damit das letzte Stück scharf abgestochen werden kann.

Schritt 8/9: Zinken nacharbeiten

Mit einer feinen Feile arbeiten Sie die einzelnen Zinken noch etwas nach, wo es notwendig ist.

DIY-Tisch – Korpus zusammenbauen

Der Korpus wird ohne Schrauben, nur mit Holzdübeln und Leim zusammengebaut. Das sieht am Ende sehr edel aus und hält auch bombenfest zusammen.

Schritt 1/6: Position für Dübel anzeichnen

Messen Sie die Positionen für die Dübel an allen Bauteilen aus und zeichen Sie diese an. Hilfsbrettchen können dabei das Ausrichten erleichtern.

Schritt 2/6: Kerben für Dübel fräsen

Fräsen Sie mit der Flachdübelfräse die Kerben ein. Sie können auch ein Brett als Anschlag für die Fräse auf der Fläche festzwingen.

Schritt 3/6: Verleimen und verzwingen

Tragen Sie Leim auf die Verbindungsstellen auf und verzwingen Sie die Arbeitsplatte mit den Aussen- und Rückseiten.

Schritt 4/6: Mittelteile einsetzen

Drücken Sie bei den Mittelseiten ebenfalls die Flachdübel mit Leim ein. Tragen Sie außerdem den Holzleim auf die ganze Länge auf und setzen Sie die Teile ein.

Schritt 5/6: Verzwingen

An den Mittelelementen sollten Sie zusätzlich zu den senkrechten Zwingen noch eine Zwinge horizontal ansetzen.

DIY-Tisch – Kabeldurchlass

Zwei Löcher in der Arbeitsplatte werden für einen Kabeldurchlass und eine versenkbare Steckdose ausgesägt. Die Lochsäge können Sie direkt in den Bohrschrauber einsetzen. Mit zehn Zentimeter Durchmesser kostet Sie etwa 10 Euro.

Schritt 1/2: Löcher markieren und aussägen

Markieren Sie die Position für die beiden Löcher auf der Arbeitsplatte. Hinter der Schublade ist dafür auf 15 bis 20 Zentimetern Platz notwendig. Anschließend sägen Sie die Löcher mit zwei Lochsägen − 60 und 100 Millimeter − aus.

DIY-Tisch – Schubladen bauen

Die linke Schublade darf nicht tiefer ausfallen als 50 Zentimeter, damit die Popup-Steckdose und gegebenenfalls Kabel und Netzteil für einen Laptop Platz finden.

Schritt 1/6: Ausmessen

Ermitteln Sie das Maß für die Schubladen. Für die Front messen Sie an den Außenkanten, für den Korpus an den Innenkanten.

Schritt 2/6: Griffloch und Dübelkerben

Versehen Sie die Schubladenfront mit einem Griffloch (35 Millimeter) und fräsen Sie an den restlichen Teilen die Dübelkerben ein.

Schritt 3/6: Boden verschrauben

Der Boden der Schublade wird zusätzlich verschraubt. Für die 3,5 x 50 Millimeter Schrauben sollten Sie mit einem 2-Millimeter-Bohrer vorbohren.

Schritt 4/6: Fronten schleifen, beizen und verleimen

Die Fronten werden – nachdem die Kanten abgeschliffen und die Schnittflächen gebeizt sind – mit Flachdübeln verleimt.

Schritt 5/6: Verzwingen

Wie der Korpus, werden auch die Schubladen fest mit Zwingen fixiert, bis der Leim vollständig ausgehärtet ist.

DIY-Tisch – Stromversorgung

Der Kabeldurchlass ist für Geräte wie etwa ein Notebook. Die Popup-Steckdose lässt sich bei Bedarf ausfahren. So lassen sich Elektrowerkzeuge direkt am Tisch anschließen.

Schritt 1/3: Popup-Steckdose einsetzen

Die Popup-Steckdose und der Kabeldurchlass werden einfach in die Löcher eingesteckt. An der Unterseite des Korpus muss natürlich noch ein Loch für die Kabel gesetzt werden.

Schritt 2/3: Kabeldurchlass

Der Kabeldurchlass mit 60 Millimeter Durchmeser kostet in der einfachen Ausführung in schwarzem Kunststoff etwa fünf Euro. Aus Edelstahl in der gleichen Größe kostet das Teil etwa 10 Euro.

DIY-Tisch – Ordnungshelfer

Damit der Tisch frei bleibt zum Arbeiten oder Basteln, wird mit kleinen Ablagen, Behältnissen und Kästen zusätzlicher Platz für Werkzeug, Stifte, Tablet-PC und vieles mehr geschaffen.

Schritt 1/2: Ablage

Die rechtwinklige Ablage ist sehr einfach herzustellen: Verleimen Sie hierfür einfach zwei Brettreste, beispielsweise aus dem Ausschnitt der Arbeitsplatte, rechtwinklig miteinander.

DIY-Tisch – Lochblechwand

Die Lochblechwand macht den Tisch perfekt für jegliche Art von Handarbeit: Sie hält Magnete, zusätzlich ist ein Licht integriert und Sie können an beliebiger Stelle Ordnungselemente platzieren.

Schritt 1/10: Kanthölzer an Rückwand montieren

Die MDF-Rückwand wird mit Kanthölzern versehen, auf die das Lochblech montiert wird. Für die Kanthölzer muss das MDF vorgebohrt werden.

Schritt 2/10: Blendleiste verschrauben

Die Blendleiste, die später oben an die Rückwand montiert wird, verschrauben Sie mit 3 x 35-Millimeter-Schrauben.

Schritt 3/10: Rückwandteile lackieren

Lackieren Sie die Rückwandteile. Verwenden Sie eine Grundierung und Lack oder greifen Sie, wie hier, zu einem 2-in-1 Acryllack.

Schritt 4/10: Lampenschwenkarm

Beim Lampenschwenkarm werden die Kanten abgerundet und dunkel gebeizt. Montieren Sie anschließend Leuchte und Kabelkanal.

Schritt 6/10: Drehkonsole montieren

Zeichnen Sie die Position der Drehkonsole auf der Blende an, bohren Sie die Löcher vor bringen Sie sie und mit 4 x 20-Millimeter-Halbrundkopfschrauben an.

Schritt 7/10: Kabeldurchlass

Einen Kabeldurchlass bohren Sie direkt neben der Drehkonsole mit einem 8-Millimeter-Bohrer. Das Kabel verläuft später hinter dem Lochblech.

Schritt 8/10: Rückwand montieren

Montieren Sie die Rückwand an der Wand und bringen Sie oben den Rückwanddeckel mit 4 x 70-Millimeter- Schrauben an.

Schritt 9/10: Lochblech anschrauben

Das Lochblech befestigen Sie auf den Rahmenhölzern mit Halbrundkopfschrauben der Größe 4 x 20 Millimeter.

Architekten-Holzbock werden diese höhenverstellbaren Gestelle genannt. Es gibt sie fertig in Baumärkten für ungefähr 20 Euro pro Stück zu kaufen. Mit dem Zapfensystem lässt sich die Arbeitshöhe etwa zwischen 70 bis 100 Zentimetern verstellen.

Artikel aktualisiert am 28.01.2025