Wie funktioniert eine Oberfräse?

Wie funktioniert eine Oberfräse? Wir zeigen den Querschnitt und die Funktionsweise einer Oberfräse und stellen die wichtigsten Fräsköpfe vor.

Eine Oberfräse gehört nicht unbedingt zum absoluten Standardwerkzeug eines jeden Heimwerkers. Umso mehr lohnt ein genauerer Blick auf das vielseitige Werkzeug. Wir erklären anhand detaillierter Zeichnungen, was eine Oberfräse ist, wie sie funktioniert und liefern obendrein eine Übersicht zu den wichtigsten Fräsköpfen der Oberfräse.

Alles Wichtige zur Oberfräse im Überblick

Der Aufbau der Oberfräse

Vom Lüfter bis zum Fräserwerkzeug ist der senkrechte Spindelaufbau der Oberfräse einfach. Die mechanischen Bauteile wie das untere Spindellager, die Tauchsäulen, der Tiefenanschlag und die Arretierung müssen für gute Ergebnisse exakt ausfallen und hochwertig verarbeitet sein.

- Der Elektromotor der Oberfräse leistet rund 1.400 Watt und schafft die für Fräsen typischen hohen Drehzahlen von 10.000 bis zu 22.500 Umdrehungen pro Minute.

- Die Drehzahlvorwahl wird elektronisch geregelt. Unter Last wird die Maschinenleistung somit automatisch angepasst, um konstante Umdrehungszahlen zu erreichen.

- Wie der Name schon erahnen lässt, gibt der Entriegelungsknauf den Motor der Oberfräse frei. So kann sie auf ihren zwei Tauchsäulen bewegt werden.

- Die Dauerschaltung ermöglicht einen Betrieb ohne ständiges Herunterdrücken des Hauptschalters, was besonders bei großen Werkstücken eine deutliche Erleichterung ist.

- Die Absaugung erfolgt durch eine (Staubsauger-)Leitung, die im Ringausschnitt der Grundplatte endet. Dort entsteht ein leichter Unterdruck, der den starken Spanabtrag in die Absaugung führt. Ohne Absaugung sollte man keine großen Fräsarbeiten ausführen.

- Der Tiefenanschlag wird oberhalb und unterhalb der Skala mit den beiden Schrauben voreingestellt. Die obere Feinjustierung ist auf 0,1 Millimeter genau. Auf den beiden Tauchsäulen gleitet die Maschine dann herunter. Federn in den Säulen drücken die Maschine bei gelöster Arretierung wieder nach oben.

- Die Antriebsspindel ist durchgehend mit dem E-Motor verbunden. Weil es kein Getriebe und keine Umlenkungen gibt, ist die Maschine antriebsseitig robust und dabei sehr präzise gefluchtet.

- Diese zwei Kanäle nehmen die Stangen eines Parallelanschlags auf, der mit Klemmschrauben fixiert wird.

- Die Grundplatte mit Gleitboden ermöglicht die lotrechte Position des Fräsers sowie ein leichtgängiges Schieben der Fräse in der Horizontalen. Passend zum jeweiligen Untergrund kann man den Gleitboden wechseln.

Dank zahlloser Fräswerkzeuge kann die Oberfräse nicht nur variantenreich fräsen, sondern mit weiteren Zubehörteilen auch Aufgaben übernehmen, die ansonsten etwa Hobel oder Stichsäge zufallen.

Falls Sie jetzt Lust auf die Arbeit mit der Oberfräse bekommen haben, aber noch keine besitzen, werden Sie hier bestimmt fündig:

Anzeige

Ein entscheidendes Leistungskriterium ist die Tauchtiefe. Aus gutem Grund werden die meisten Formen in der Industrie durch Fräsen hergestellt.

Oberfräse - Fräsköpfe und ihr Schnittbild

Die Auswahl an Fräsern ist riesig. Auf jedem Schaft sollten die wichtigsten Spezifikationen eingraviert sein:

Die Schneiden können aus Wolframcarbit (Kürzel HW) beziehungsweise Hartmetall (HM) sein, günstigere Modelle aus Hochleistungsschnellstahl (HS/HSS). Unter "n max” ist die maximale Umdrehungszahl des Fräsers angegeben.

Wie auf dieser Skizze zu sehen ist, sind für die Oberfräse folgende Fräsköpfe möglich:

Verleimfräser grob, Verleimfräser fein, Nutfräser, Dübellochfräser, Bündigfräser, Hohlkehlfräser, Multiprofilfräser, Fasefräser, Planfräser, Flachstabfräser, Abrundfräser, Halbstabfräser, Konterprofilfräser, Scheibennutfräser sowie der V-Nutfräser.

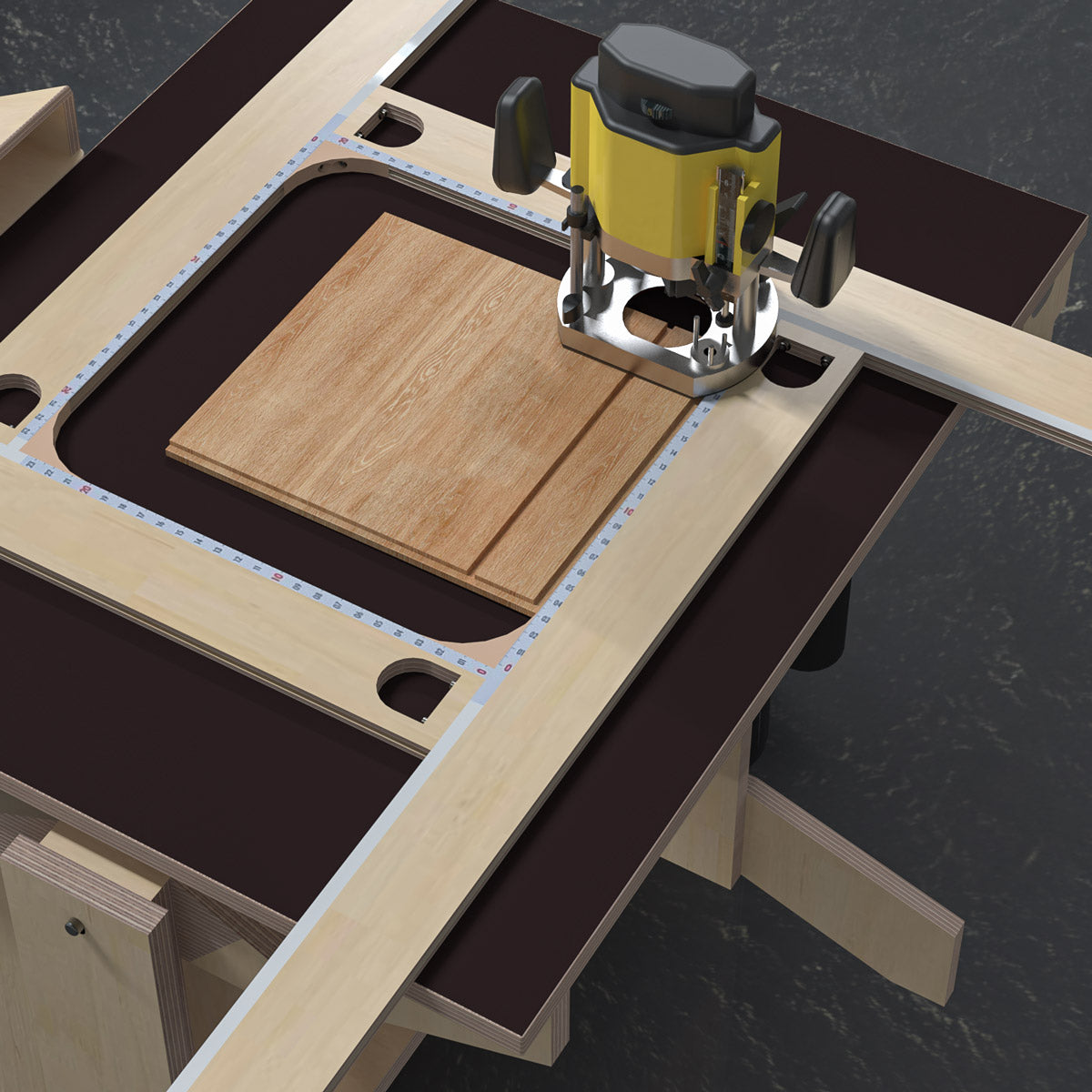

Arbeiten mit der Oberfräse

Beim Arbeiten mit Fräsen muss man die Drehrichtung der Maschine beachteten. Denn ob mit oder gegen die Fräserdrehung gearbeitet wird, ist sowohl für das Handling, die Fräser-Standzeit als auch für das Schnittbild entscheidend. Grundsätzlich sollte man das Arbeiten gegen die Drehrichtung bevorzugen. Denn die Maschine lässt sich wesentlich einfacher und somit exakter führen. Ein zur Vorschubrichtung mitlaufender Fräser kann die Maschine unvorhersehbar beschleunigen oder gefährlich bocken lassen. Allerdings sind hierbei die Standzeiten der Fräserschneiden höher und das Schnittbild wird feiner. Viele Hand-Oberfräsen lassen sich auch in eine feste Tischfräse verwandeln respektive in einen Frästisch (von unten) integrieren. Wichtig dafür: eine anschraubbare Grundplatte, eine arrettierbare Dauerschaltung und eine Tauchtiefe, die weit über der Tischplattenstärke liegt.

Schritt 1/11: Tiefenanschlag einstellen

Der Fräskorb mit dem hochtourig laufenden Motor (bis 24.000 UpM) wird an zwei Säulen geführt, die auf einer stabilen Grundplatte befestigt sind. Die Qualität der Lagerung ist entscheidend für gute Arbeitsergebnisse.

Die Arbeitstiefe der Oberfräse liegt bei etwa 50 Millimetern – je nach Modell – und kann in jeder Position fixiert werden, um eine gleichbleibende Frästiefe zu erreichen. Die Laufsohle der Fräse ist mit Kunststoff beschichtet, gleitet ruckfrei über das Werkstück und hinterlässt keine Kratzer.

Schritt 2/11: Elu-Fräse

Die Staubabsaugung bei Kantenbearbeitung erfolgt bei der Elu-Fräse direkt am Parallelanschlag, bei Flächenbearbeitung am Fräser durch die Fräskorbsäule.

Schritt 3/11: Fasenfräser mit Anlaufring

Fasenfräser mit Anlaufring: Die Höhe der Fase wird durch unterschiedliche Frästiefen an der Maschine eingestellt. Dabei wird ohne festen Anschlag gearbeitet.

Schritt 4/11: Schlitzfräser

Die Nut für den Schwedenbügel, einen unsichtbaren Bordträger, wurde mit einem Schlitzfräser gezogen. Die Tiefe des Schlitzes wird am Parallelanschlag eingestellt.

Schritt 5/11: Scharnierlochfräser

Einsetzen von Topfscharnieren mit Parallelanschlag und einem Scharnierlochfräser, den es für Bohrungen in den gängigen Lochdurchmessern von 26 und 35 mm gibt.

Schritt 6/11: Winkelanschlag

Der großflächige Winkelanschlag gibt der Oberfräse auf schmalen Kanten zusätzlichen Halt. Mit diesem Anschlag kann die Fräse auch horizontal geführt werden.

Schritt 7/11: Revolveranschlag

Bei Hartholz und tiefen Nuten arbeitet man mit dem Revolveranschlag in bis zu drei Arbeitsgängen, um Fräser und Motor zu schonen. Der Materialabtrag wird verringert.

Schritt 8/11: Führung am Parallelanschlag

Führung der Oberfräse am Parallelanschlag: Der Anschlag kann nach Montage und Grobeinstellung mit Feineinstellschraube und Meßuhr genau justiert werden.

Schritt 9/11: Führungsschiene

Die Führungsschiene wird eingesetzt, wenn der Anschlag nicht ausreicht, um die Fräse bei geringen Abständen zur Kante des Werkstücks nach beiden Seiten zu stabilisieren.

Schritt 10/11: Lochschiene

Mit der Lochschiene können die Bohrungen für Bordträger, Scharniere und Beschläge (z. B. Schrankinnenteile) im genormten 32-mm-Abstand gleichmäßig gesetzt werden.

Fräs-Zubehör – Lets Bastel

Unsere Partner von Lets Bastel haben passend zum Thema einige nützliche Zusätze gebaut. Dazu stehen jeweils komplette mehrseitige Bauanleitung über den Lets-Bastel-Shop für Sie bereit. Selber machen Leser bekommen dort mit dem Code "SELBERMACHEN15" exklusiv 15 Prozent Rabatt auf Baupläne sowie Kurse. Klicken Sie auf den unten stehenden Link, wird der Rabatt automatisch auf Ihren Warenkorb angewendet.

Weitere Artikel zu den Themen Oberfräse und Werkzeuge

- Frästisch selber bauen

- Oberfräsen im Test

- So funktioniert ein Exzenterschleifer

- So funktioniert ein Bandschleifer

- Schwingschleifer - so geht's

In diesem Text verwenden wir sogenannte Affiliate-Links. Produkte, die mit einem Stern (*) oder mit dem Hinweis "Affiliate-Link" gekennzeichnet sind, können Sie käuflich erwerben. Kommt der Kauf zustande, erhalten wir eine kleine Provision. Sie bezahlen deshalb jedoch nicht mehr für die Produkte als üblich. Mehr zum Thema Affiliate finden Sie hier.